А.И. МинжулинТехнология зерни.// СА. 1990. №4. С. 231-240.

Зернь – это один из приёмов художественной обработки изделий из металлов. Его сущность заключается в том, что изделие украшается мельчайшими металлическими шариками, уложенными и припаянными на его поверхности в виде треугольников, ромбов, веточек, гроздьев и т.п. Иногда изделие сплошь покрывалось зернью, набранной строгими рядами; при этом каждое зерно было посажено на отдельное микроскопическое колечко, что придаёт изделию необычную изящность и неповторимую игру светотени.

Искусство зерни с давних пор было известно в Египте, Микенах, Греции, Византии, Древней Руси. Примерами необычайно высокого мастерства, которого достигли древние ювелиры, могут служить серьги из Феодосии (IV в. до н.э., Государственный Эрмитаж), золотые подвески и серьги, богато украшенные зернью, работы византийских мастеров VII-VIII вв., найденные у с. Глодосы и в Ольвии (Киевский музей исторических драгоценностей), серебряные звёздчатые колты рубежа VII – XIII вв. из Тереховского клада (Государственный Русский музей), золотой звёздчатый колт XII в. работы киевских мастеров (Киевский музей исторических драгоценностей).

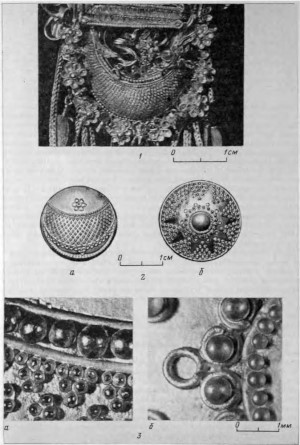

М.М. Постникова-Лосева, касаясь технологии зерни, замечает следующее: «На очень древних изделиях, украшенных сканью и зернью, припой совсем не заметен, поражают необыкновенная чистота и чёткость работы. Совершенно непонятным кажется, как могли быть укреплены тончайшие нити скани и едва видимые простым глазом зёрнышки зерни на таких украшениях, как знаменитая золотая серьга с квадригой из Феодосии…» [1, с. 205; 2, с. 9-15] (рис. 1, 1).

Ф.Я. Мишуков писал: «Поставленная в конце XIX в. перед лучшими ювелирами Петербурга, а затем и перед приглашёнными из Парижа ювелиром задача воспроизвести золотую серьгу из Феодосии (IV в. до н.э.) с квадригой и с зернью и филигранью оказалась невыполнимой из-за незнания способа пайки и состава припоя» [3].

На Руси зернёные изделия широко распространяются начиная с Х в. Б.А. Рыбаков считает, что этому способствовал приток с VI-VII вв. зернёных и сканых изделий с Востока [4, с. 355] Анализируя зерненые изделия, трехбусинные кольца X-XIII вв., встреченные как в Киевской земле, так и в Переяславской, Черниговской, Псковской, Владимирской, а также зерневые киевские колты, Б.А. Рыбаков даёт подробное описание размеров и количества зёрен на этих изделиях. Так, на киевских колтах напаяно до 5000 зёрен, а на некоторых серебряных лунницах – по 2500 зерен; на площади 1 см2 укладывается 324 подобных зерна [4, с. 333].

Монголо-татарское нашествие и разгром Батыем Киева в 1240 г. прервали развитие ремёсел и культуры Древнерусского государства. В Русской летописи сказано: «…Мастеры всяции бежаху из татар: седельницы и лучницы и тульнице и кузнеце железу и меди и серебру» [5]. Многие мастера погибли или были обращены в рабство, была забыта и утрачена техника перегородчатой эмали и зерни.

Рис. 1.

|

|

|

Рис. 2.

|

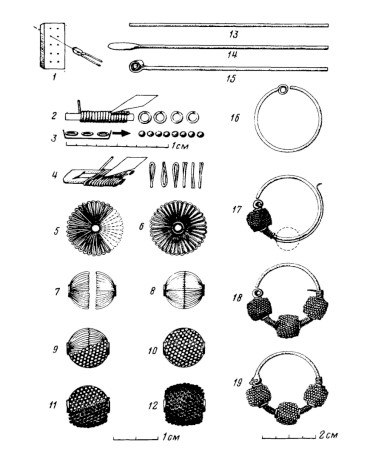

Рис. 3. Технология производства древнерусских трёхбусинных серёжек XII в. из Киевского клада 1986 г. 1 – волочение проволоки; 2 – изготовление колечек; 3 – изготовление зерни (плавка колец в тигле с углем); 4 – изготовление петель для полушарий; 5 – набор «ромашки»; 6 – пайка соединительного кольца; 7 – дифовка полушарий; 8 – пайка шара; 9 – укладка колечек на шар; 10 – пайка; 11 – укладка зерни; 12 – пайка; 13 – заготовка для кольца серьги; 14 – расковка конца заготовки; 15 – загиб ушка; 16 – придание заготовке формы кольца; 17 – монтаж бусин и разделяющей скани; 18 – пайка скани; 19 – изготовление второго ушка и фиксатора. |

тов по опробованию известных по литературным источникам и публикациям рецептов и методик зернения.

Технология изготовления пластин, проволоки, зерни индивидуальным методом с древнейших времён и до наших дней не претерпела существенных изменений (рис. 3). Во все времена мастер плавил металл в тигле в горне, отливал в изложницу, проковывал и таким образом изготавливал пластину

трубуемой [требуемой] толщины. Современный мастер для расплавления металла может применять пламя горелки или электропечь. [9-10-11] На створках браслета из киевского клада 1966 г. отчётливо видны следы проката, что свидетельствует о применении в XII в. этого метода.

Проволоку в глубокой древности изготавливали так же, проковывая пруток до необходимого диаметра. После проковки пруток катали между каменными или металлическими плитами. Подобный приём обработки можно проследить на изделиях различных эпох и народов, однако на изделиях из вышеупомянутого клада использована проволока, изготовленная методом волочения.

Для изготовления проволоки применяется волочильная доска, которая представляет собой стальную пластину с рядом конических отверстий (в промышленных условиях применяются алмазные или твердосплавные фильеры). Откованный пруток – заготовку металла с заострённым концом последовательно протягивают через отверстия, постоянно проводя промежуточный отжиг и смазывание воском. Для получения колец проволоку навивают на круглый стержень, полученную пружину разрезают. Зернь получают при расплавлении одинаковых кусочков металла или колечек в порошке древесного угля [9, с. 26; 10, с. 256-261].

Для мастера во все времена эти процессы не были слишком сложны. Главная трудность при производстве зернёных изделий заключается не в изготовлении деталей, а в последовательности технологических приёмов, процессе монтажа и способе пайки.

Теофил в трактате «О разных искусствах», в главе «Нанесение золотого припоя», рассказывает о технике зерни начиная с изготовления тигля для плавки металла. Сосуд (тигель) изготавливается из четырёх частей песка, четырёх частей глины и двух частей толчёного красного кирпича и обжигается в горне. Чистое золото вытягивается в проволоку и прокатывется. Сплющенная проволока наматывается на стержень и разрезается на колечки. На дно сосуда кладётся истолчённый древесный уголь, затем золотые колечки, которые пересыпаются углем. В горне сосуд нагревается при равномерном дутье, сосуд при этом необходимо периодически встряхивать. После расплавления золота сосуд вынимается и охлаждается. Зернь отделяется от угля, промывается, сушится и просеивается [12, 13]

Просеянная и отсортированная зернь помещается в сосуд с раствором слезы вишни (камедь) и оттуда с помощью пинцета укладывается на изделие. После того как изделие готово и просушено, на зернь наносится кистью из свиной щетины золотая амальгама и осторожно разравнивается, чтобы не повредить орнамент из зерни. Соединение золота, серебра и ртути в соотношении 1:6 по весу производится при температуре тёмно-красного каления [3, с. 327; 11, с. 101, 102]. Затем изделие необходимо прогреть над углями; при этом клей выгорает, ртуть испаряется, а золотой припой остаётся. Теофил подчёркивает, что изделие необходимо дважды покрывать амальгамой. Окончательной и самой ответственной операцией является пайка. Для этого изделие ставится в горн (речь идёт о зернёном кубке), обкладывается углями так, чтобы они не касались изделия, и при равномерном круговом дутье нагревается до тех пор, пока на поверхности изделия не появится блеск (игра) металла. Затем изделие кипятится в крепком растворе поваренной соли, промывается, сушится и чистится жёсткой щеткой из свиной щетины. В случае, если зернь припаялась плохо, всё повторяется, но нагрев ведётся только в тех местах, где были исправления [12, с. 104, 105; 13].

Несколько иную методику разработал Ф.Я. Мишуков. Идею ему подал в 1927 г. директор Оружейной палаты Д.Д. Иванов. Ф.Я. Мишуков считал, что древние мастера вместо сравнительно толстослойного золотого припоя (сплав 80%А+20%А), обычно употребляемого при пайке, пользовались амальгамой; сплавив золото и серебро в этой же пропорции и принимая при-

пой за одну часть, они прибавляли к нему пять-шесть частей (по весу) ртути. Этой амальгамой покрывают, вернее - натирают, спаиваемые детали скани и зерни, на которые ложится, таким образом, тончайший слой припоя. Благодаря наличию ртути отдельные детали скани и зерни прочно прилипают к поверхности и друг к другу и точно удерживаются на нужных местах. Затем производится пайка, сопровождаемая нагревом металла. Ртуть испаряется, а тончайший слой припоя восстанавливается в виде твёрдого металла и скрепляет зернь [3]

Чтобы установить, не является ли в исследуемых нами изделиях пайка зерни амальгамной, мы провели дополнительные исследования в Институте металловедения АН УССР. Методом электронно-зондового анализа был исследован шлиф зерна с местом пайки к основе на остаточное присутствие ртути и строение структуры паянного шва. Параллельно были исследованы медная, золочёная амальгамным методом экспериментальная пластинка и входящая в состав клада золочёная ромбовидная подвеска. По данным анализа, следы ртути присутствуют только на экспериментальной пластине и ромбовидной подвеске. В зернёных бусинах и в местах пайки следов ртути не обнаружено.

Несколько раньше во ВНИИР И.Г. Равич исследовала крепление зерни и бусины из клада, найденного в Смоленске. Здесь так же, как и в наших изделиях, ртуть не обнаружена. Структура паянного шва в обоих случаях литая.

Б.А. Рыбаков совершенно верно предположил, что в современной технике применяют составы припоев, аналогичные древним. Некоторые из приведённых им составов древних припоев [4, с. 332] в принципе соответствуют результатам наших лабораторных исследований.

Мы испытали методы пайки, описанные Теофилом и разработанные Ф.Я. Мишуковым. По Теофилу пайка дала положительные результаты. Мы меняли в своих опытах соотношение золота и серебра в составе припоя и вводили до 7% меди. Необходимо отметить, что пайка давала хорошие результаты с некоторыми отклонениями в ту или иную сторону.

Метод Ф.Я. Мишукова положительных результатов не дал по нескольким причинам. Он предлагает укладывать натёртую амальгамным припоем зернь на амальгамированную основу, однако при выкладке зерни, аналогичной той, какой украшена феодосийская серьга, в процессе монтажа ртуть, входящая в состав амальгамы, успевала частично растворить микроскопические шарики. По этой причине весь кропотливый труд сводился к нулю. Второе – это сам процесс пайки. Ф.Я. Мишуков предлагает нагревать изделие до полного испарения ртути, температура кипения которой равна 357°С, в результате чего тончайший слой припоя восстанавливается в виде твёрдого металла, как и при огневом золочении. Это действительно так, но прочного скрепления деталей между собой в этом случае не происходит, так как прогрев необходимо вести до температуры выше 900°С, т.е. до полного расплавления припоя и его диффузии в основу изделия и шарики зерни.

Известно ещё несколько методов зернения. Марк Розенберг описывает метод грануляции, применённый Ф. Штангером в Дармштадте [14, с. 12-13]. Штангер утверждает, что, когда кусочки золота расплавлялись в слое древесного угля и превращались в шарики, их поверхность обогащалась углеродом с образованием карбида золота. В результате этого температура плавления верхнего слоя шариков понижалась с 1064 до 900°С. На основу шарики укладывались с помощью слюны. Пайка проводится без флюса.

Э. Бреполь [10, с. 257, 258] приводит метод грануляции, запатентованный Литтлдейлом в Англии. По этому методу шарики изготавливаются так же, но для укладки их на основу применяют водный раствор гидроокиси меди и гуммиарабика в смеси 1:1. При нагревании клей выгорает, а гидроокись меди первоначально переходит в окись меди, при 850°С восстанавливается в чистую медь и сплавляется с металлом, образуя более легкоплавкий сплав, который прочно соединяет зернь с основой.

Прост метод, предложенный К. Фрейем [14]. Принцип его основан на том, что в сплав золота или серебра вводят небольшое количество меди. Шарики изготавливают на древесном угле, затем прокаливают их и основу до получения полной окисной плёнки и после выкладки зерни проводят пайку с флюсом. В данном случае происходит восстановление меди из окислов с последующим образованием легкоплавкой зоны на поверхности основы и зёрен.

По мнению Э. Бреполя, наиболее целесообразным является метод, разработанный Унгерером [10, с. 259]. Для изготовления зернёного изделия берётся сплав золота не ниже 750 пробы. Шарики готовят на древесном угле так же, как при ранее изложенных методиках. Затем их промывают, сушат, выкладывают на основу с помощью разбавленного флюорона и проводят пайку.

При опробовании всех этих методик мы применяли как современные технические средства (газовую горелку, бензиновый паяльный аппарат, водородную горелку, муфельную печь), так и средства, доступные ювелирам древности (раскалённые угли, горн и пламя, получаемое при продувании воздуха при помощи конусной трубки через горящую свечу).

Опыты проводились при различных режимах нагрева и в различных вариациях. Преднамеренно велись перегрев и недогрев пластинок с зернью различных размеров. Полученные образцы тщательно изучались, на основе допущенных ошибок делались поправки.

По итогам наших опытов метод пайки зерни, предложенный Ф. Штангером, даёт положительные результаты в том случае, если основа содержит небольшую присадку меди. Использование химического припоя по Литтлдейлю даёт прекрасные результаты. Качество и чистота пайки в данном случае зависят от концентрации гидроокиси меди, которая прямо пропорциональна размеру зёрен и устанавливается опытным путём (рис. 1, 3б).

При опробовании методов Фрейя и Унгерера, по нашим наблюдениям, качественная пайка возможна только средней по размерам зерни (от 1 до 0,5 мм) при соответствующей толщине основы. В данном случае необходимо тонко улавливать момент пайки, а вернее – момент сварки деталей, так как малейший перегрев приводит к оплавлению всего изделия.

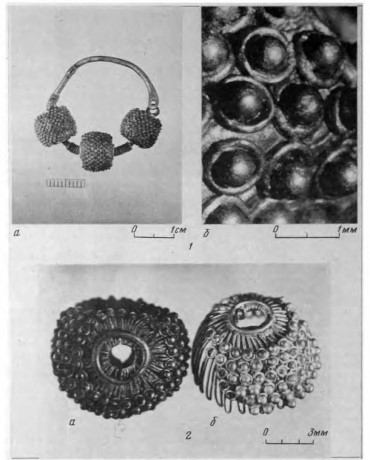

В итоге нами найден свой метод, по которому были изготовлены изделия с принципиальной реконструкцией зерни, аналогичной древнерусской (рис. 1, 2б) и античной (рис. 1, 2а). Для этого из золота не ниже 850 пробы или серебра не ниже 950 пробы изготавливаются зернь необходимых размеров и пластинка в несколько раз толще будущей основы. Для приготовления припоя берётся необходимое количество этого же металла и сплавляется с медью в соотношении 5:1 по весу. Затем припой при помощи мелкого напильника стирается в стружку. Полученный порошок смешивается 1:1 с прокалённым флюсом, к полученной смеси добавляется немного воды, до получения кашицы. В агатовой или каменной ступке массу необходимо тщательно растереть таким же пестиком до получения однородной суспензии.

Приготовленная пластина смазывается припоем-суспензией – с одной или обеих сторон тонким ровным слоем и нагревается до тех пор, пока припой не растечётся. После удаления флюса должна получиться ровная блестящая поверхность. Затем пластинка проковывается или прокатывается до требуемой толщины, в результате этого слой припоя утоншается в несколько раз. Из полученной пластины вырезаются детали будущего изделия, изгибаются по форме, украшаются сканью и зернью.

Зернь укладывается следующим образом. Детали и основа смачиваются очень слабым раствором флюорона и прогреваются до вишнёвого каления. Приготовленная зернь берётся на кончик тонкой колонковой кисти, предварительно смоченной слюной, и укладывается на основу. Далее изделие медленно просушивается и нагревается до начала свечения металла, при этом шарики и накладные детали прочно приклеиваются размягчённым флюсом к основе

и между собой. После охлаждения на воздухе изделие внимательно просматривается, дефекты исправляются.

Пайка является самым ответственным звеном технологического процесса. Для этого изделие равномерно нагревается до момента расплавления плёнки припоя на основе металла, выдерживается 2-3 секунды и вынимается из горна или муфельной печи (пайку в электропечи необходимо проводить на куске древесного угля). После нагрева детали спаиваются только в местах соприкосновения с основой и между собой (рис. 1, 3а). Этим методом возможно проводить качественную пайку зерни размером до 0,1 мм, т.е. таких микроскопических шариков на площади 1 см2 можно поместить 10 000 шт.

Относительно затрат времени и разделения технологических процессов на основе хронометража, проведённого при изготовлении натурных реконструкций, можно предположить, что для изготовления трёх серёжек с девятью бусинами древнему мастеру потребовалось 23 дня в летние месяцы. В течение одного светового дня при достаточном профессиональном навыке современный мастер может проделать одну из следующих технологических операций: изготовить проволоку; изготовить кольца под зернь; изготовить зернь; изготовить два проволочных каркаса бусин; (рис. 2, 2б), выложить зернью одну бусину (рис. 2, 2а); провести пайку девяти бусин. Не все операции требуют непосредственного участия мастера. Такие процессы, как изготовление колечек, сортировка зерни, волочение проволоки, и многие другие подсобные работы могут быть выполнены помощником или учеником под наблюдением мастера.

Подводя итоги экспериментов и исследований, можно сделать вывод, что в древности единой технологии пайки зерни и скани не существовало, так как положительного результата можно достичь несколькими методами, которые могли быть доступны ювелирам древности. Главное – необходимо было понять принцип пайки и научиться наносить тонкий, более лекгоплавкий [легкоплавкий] слой припоя на поверхности спаиваемых деталей.

На основе проведённого хронометража можно утверждать, что массовость производства подобных зернёных изделий была исключена, несомненно и то, что стоимость их была очень высокой. По-видимому каждый мастер в древности шёл своим путём, имел свои секреты и свою технологию. Все достижения зависели от его терпения, усидчивости, смекалки и накопленного предшествующими поколениями опыта, который передавался от отца сыну. Поэтому в каждом дошедшем к нам из глубины веков изделии мы находим индивидуальную технологию изготовления и можем уловить почерк мастера или мастерской.

Различные варианты технологии производства древних зерневых изделий требуют дальнейшего глубокого изучения на основе тщательного анализа конкретных памятников ювелирного искусства.

Список литературы. ^

1. Постникова-Лосева М.М. Русское ювелирное искусство, его центры и мастера. М.: Наука, 1974.

2. Постникова-Лосева М.М. Русская золотая и серебряная скань. М.: Искусство, 1981.

3. Мишуков Ф.Я. Невидимый припой ювелиров древности // Тр. МВХПУ. 1962. Вып. 2.

4. Рыбаков Б.А. Ремесло Древней Руси. М.: Изд-во АН СССР, 1948.

5. Ипатьевская летопись // ПСРЛ. 1908. Т. 2.

6. Минжулин А.И. Исследование и реставрация клада древнерусских женских украшений XI-XII вв. // Исследование, консервация и реставрация этнографических предметов. Рига, 1987.

7. Седов В.В. Восточные славяне VI-XIII вв. М.: Наука, 1982.

8. Абрамович Д.И. Жития святых мучеников Бориса и Глеба. Пг., 1916. [Памятники древнерусской литературы. Вып. 2-й]

9. Андрющенко А.И. Руководство золотых и серебряных дел мастерства. Нижний Новгород, 1904.

10. Brepohl Е. Theorie und Praxis des Goldschmieds. Leipzig, 1962.

11. Флёров А.М. Материаловедение и технология художественной обработки металлов. М.: Высш. шк., 1981.

12. Presbyter Theophilus. Schedula Diversarum Artium. Budapest, 1986.

13. Пресвитер Теофил. Записка о разных искусствах // Сообщ. ВЦНИЛКР. 1963. №27.

14. Rozenberg M. Granulation. Geschichte der Goldschmiedekunst auf techniseher Grundlage. Frankfurt-am-Main, 1918.

A.I. Minzhulin

SOLDERING TECHNOLOGY. ^

Summary

By investigating the objects from a Kievan hoard found in 1986 that contained women’s ornaments of the 11th and 12th centuries and by comparing them with other similar things the author concluded that there were numerous personal shotting technologies.

Different technologies described in written sources were tried to make and solder on grains from 1 mm to 0,1 mm. Alloys of gold and copper (up to 25 per cent of copper) or silver and copper were used as a solder. Gold amalgam with up to 20 per cent of silver was also employed in the experiments.

The experiments and reconstructions allowed the author to identify four main methods of soldering: amalgam, tin-plating, dispersion and chemical.